若跳转连接失效,请再右下角刷新浏览器或换其他浏览器打开网址!

发布时间:2024-07-27 人气:

液压机作为工业生产中的重要设备,其性能和效率直接影响到生产线的稳定性和产品的质量。液压机控制系统作为液压机的“大脑”,其优化设计不仅可以提高设备的工作性能,还能有效降低能耗,延长设备寿命。本文将围绕液压机控制系统的优化设计与应用研究展开探讨,分享最新的技术进展和实际应用案例。

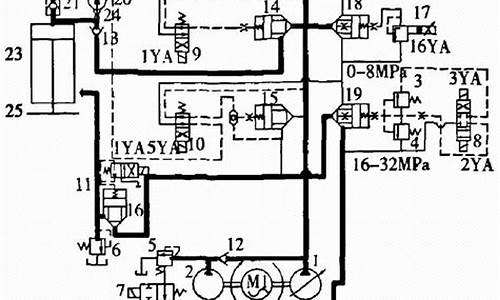

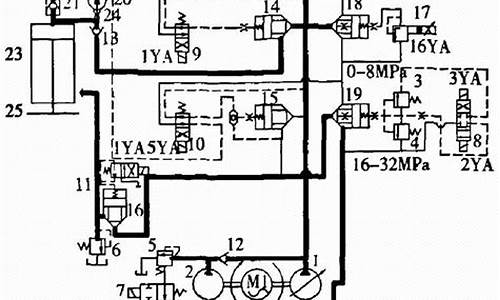

液压机通过液压油的压力传递力量,控制系统则负责调节和控制这一过程的各个参数。液压机控制系统通常由以下几部分组成:

传感器:监测系统的各项参数,如压力、温度、位置等。

控制器:根据传感器反馈的信息,调整控制阀和液压泵的工作状态。

通过这些组件的协同工作,液压机能够实现精确的力量和速度控制,从而完成各种复杂的加工任务。

液压机控制系统的优化设计涉及多个方面,主要包括控制策略的改进、系统结构的优化以及关键组件的性能提升。

传统的液压机控制系统多采用比例-积分-微分(PID)控制,但这种方法在面对复杂和多变的工作环境时往往难以达到理想的控制效果。近年来,先进的控制策略如模糊控制、神经网络控制、自适应控制等逐渐被引入液压机控制系统中。这些方法可以根据实际情况动态调整控制参数,提高系统的响应速度和控制精度。

系统结构的优化主要包括液压回路的设计和组件的配置。在液压回路设计中,需要考虑如何减少压力损失和能量消耗,以提高系统的效率。合理配置液压泵、控制阀和传感器的位置和数量,可以提高系统的稳定性和可靠性。例如,采用多泵并联技术可以根据不同工作状态调节液压油的供给,避免能源浪费。

液压机控制系统的关键组件如液压泵、控制阀和传感器的性能直接影响到系统的整体表现。近年来,随着材料科学和制造技术的进步,液压泵和控制阀的性能九游体育官网入口有了显著提高。例如,采用高性能材料和精密加工技术制造的液压泵不仅效率高、寿命长,而且噪音和振动也显著降低。智能传感器的应用可以实时监测系统的运行状态,并通过数据分析提前预警故障,进一步提高了系统的可靠性。

在实际应用中,液压机控制系统的优化设计已经取得了显著的成效。例如,某汽车制造厂通过引入先进的液压机控制系统,不仅提高了生产线的加工精度和效率,还大幅降低了设备的故障率和维护成本。具体而言,该系统采用了模糊控制策略和多泵并联技术,使得液压机在不同工况下都能保持最佳工作状态。智能传感器的应用也使得设备运行更加稳定,生产过程更加安全。

通过上述优化设计,液压机控制系统在提高设备性能和效率方面表现出了巨大的潜力。未来,随着技术的进一步发展和应用,液压机控制系统的优化设计将会在更多领域发挥重要作用。

随着工业4.0和智能制造的推进,液压机控制系统也在不断向智能化和集成化方向发展。未来,液压机控制系统的发展将主要集中在以下几个方面:

智能控制技术的发展使得液压机控制系统能够根据不同的工作条件自适应调整控制策略,从而实现更高的控制精度和效率。例如,基于人工智能的控制算法可以通过学习和分析大量的历史数据,预测系统的运行状态并做出最优控制决策。智能控制系统还具备自诊断功能,能够实时监测系统的各项参数,及时发现和处理潜在的故障问题,提高系统的可靠性和安全性。

物联网技术的应用使得液压机控制系统能够与其他设备和系统进行数据互通和协同工作。通过在液压机上安装各种传感器和通信模块,可以实现对设备运行状态的实时监控和远程控制。例如,生产管理人员可以通过移动设备随时随地查看液压机的工作状态,并进行必要的调整和维护。基于云平台的数据分析技术,可以对大量的运行数据进行处理和分析,从而优化生产流程和提高生产效率。

为了适应不同应用场景的需求,未来的液压机控制系统将更加注重模块化和可扩展设计。通过模块化设计,不同功能的组件可以根据需要灵活组合和替换,从而实现系统的快速部署和升级。例如,针对不同的加工任务,可以选择不同类型的液压泵、控制阀和传感器进行配置,从而满足不同的工艺要求。可扩展设计还可以为系统的未来升级预留空间,便于引入新的技术和功能。

为了更好地了解液压机控制系统的实际应用效果,本文以某大型制造企业为例,探讨了优化设计后的液压机控制系统在生产中的应用情况。

该企业原有的液压机控制系统采用传统的PID控制,存在响应速度慢、控制精度低的问题。经过优化设计后,系统采用了自适应控制策略,并配备了智能传感器和多泵并联技术。优化后的系统在实际运行中表现出了显著的优势:

生产效率显著提高:优化后的液压机控制系统响应速度快,能够快速调整工作状态,大幅提高了生产效率。例如,在汽车零部件加工过程中,生产线的加工周期缩短了20%,生产效率提高了15%。

产品质量得到保证:通过精确的力量和速度控制,液压机能够稳定地完成各种复杂的加工任务,产品质量显著提升。尤其在高精度零件的加工中,优化后的系统能够确保每个零件的尺寸和形状都达到设计要求,产品合格率提高了10%。

设备维护成本降低:智能传感器和自诊断功能的应用,使得液压机在运行过程中能够实时监测各项参数,及时发现并处理潜在的故障问题,避免了因设备故障导致的停机和维修。经过优化后的系统,设备的故障率降低了30%,维护成本下降了25%。

液压机控制系统的优化设计与应用研究不仅提高了液压机的性能和效率,还显著降低了能耗和维护成本。通过引入先进的控制策略、优化系统结构以及提升关键组件的性能,液压机在实际生产中的表现得到了显著提升。未来,随着智能制造和物联网技术的进一步发展,液压机控制系统将会在更多领域发挥重要作用,助力工业生产的高效化和智能化。

本文通过对液压机控制系统的优化设计与应用研究的探讨,希望能够为相关领域的研究者和工程师提供有价值的参考和指导,推动液压机技术的不断进步和应用拓展。