若跳转连接失效,请再右下角刷新浏览器或换其他浏览器打开网址!

发布时间:2024-07-11 人气:

在现代制造业中,液压机压铸工艺凭借其高效、精密和稳定的特性,成为许多行业提升产能和质量的核心技术之一。本文将深入探讨液压机压铸工艺的技术原理、应用领域及其在提升制造产能和助力行业升级中的重要作用。

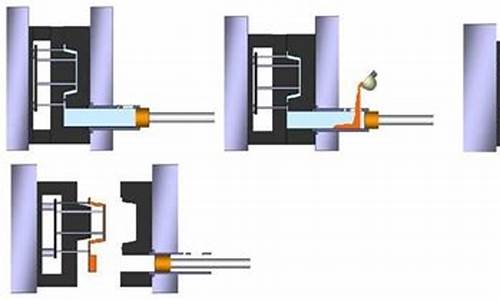

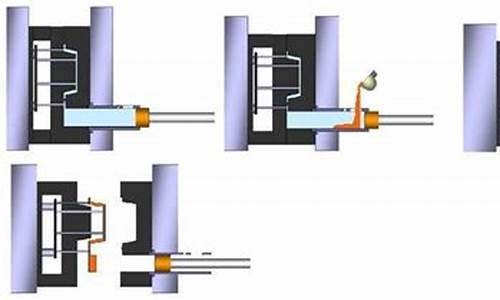

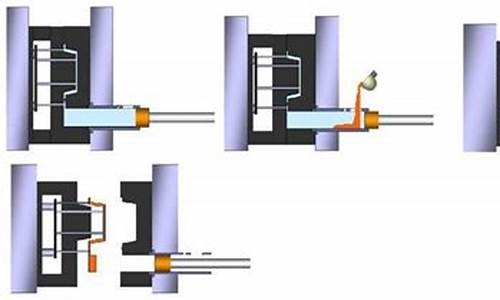

液压机压铸是一种利用高压将熔融金属压入模具中成型的制造工艺。其基本过程包括熔炼金属、注入模具、冷却固化和取出铸件。液压机的核心是通过液压系统产生高压,从而使熔融金属在短时间内填充模具腔,形成所需的零部件形状。相比传统的铸造工艺,液压机压铸具有以下显著优势:

高压成型,精度更高:液压机压铸能够在高压下将熔融金属快速注入模具,保证了铸件的高密度和高精度,从而减少了后续加工的需求。

生产周期短,效率高:由于液压机压铸的快速成型特点,每个铸件的生产周期明显缩短,大幅提高了生产效率。

自动化程度高:现代液压机设备通常配备了先进的自动化控制系统,能够实现全自动操作,减少人为干预,提高生产稳定性和一致性。

液压机压铸工艺广泛应用于多个行业,特别是在需要高精度和高强度零部件的领域。以下是几个主要的应用领域:

汽车制造:汽车工业是液压机压铸工艺的最大受益者之一。发动机缸体、变速箱壳体、轮毂等关键部件大量采用压铸工艺,既保证了零件的强度和精度,又显著降低了生产成本。

航空航天:在航空航天领域,液压机压铸工艺被用于制造各种高性能合金零部件,如飞机结构件、涡轮机部件等。这些零部件不仅要求高强度和轻量化,还需具备优异的抗疲劳性能,液压机压铸正好满足了这些严格要求。

电子电器:随着电子产品的微型化和高性能化,液压机压铸工艺在电子电器制造中发挥着重要作用。各种复杂结构的散热器、外壳等部件通过压铸工艺实现高精度生产。

机械制造:液压机压铸工艺在机械制造业中应用广泛,尤其是在需要大批量生产高精度零件的情况下,压铸工艺展现出了无可比拟的优势。

液压机压铸工艺的广泛应用,极大地推动了这些行业的技术进步和生产效率提升,成为各行业创新发展的重要驱动力。

提升生产效率:液压机压铸工艺的高效特性,使得每个铸件的生产周期大幅缩短,单件生产时间由传统工艺的几十分钟缩短至几分钟甚至几秒钟。这种高效率不仅能够快速满足市场需求,还能有效降低生产成本,提升企业九游体育官网入口的市场竞争力。

提高产品质量:液压机压铸工艺通过高压成型,使得铸件密度更高、结构更均匀,从而显著提高了产品的机械性能和耐用性。精密的模具设计和先进的控制系统保证了铸件的尺寸精度和表面质量,减少了废品率和返工率。

促进技术创新:液压机压铸工艺的应用,推动了铸造技术的不断创新。随着材料科学、控制技术和设备制造水平的提升,液压机压铸工艺不断优化升级,实现了更高的自动化程度和更广泛的材料适应性。这些技术创新不仅提升了生产效率和产品质量,还为企业提供了更多的设计和制造自由度。

节约资源与能源:液压机压铸工艺在生产过程中,通过精确的控制和高效的成型过程,减少了材料浪费和能源消耗。现代液压机设备通常配备了节能系统和环保装置,进一步降低了生产对环境的影响,符合绿色制造的理念。

推动产业链升级:液压机压铸工艺的广泛应用,不仅提升了单个企业的生产能力和技术水平,还推动了整个产业链的升级。从上游的原材料供应,到下游的零部件加工和整机组装,液压机压铸工艺在各个环节中的应用,促进了整个产业链的协同发展和技术进步。

促进智能制造发展:液压机压铸工艺与现代智能制造技术的结合,推动了制造业向智能化、数字化方向发展。通过引入物联网、大数据和人工智能技术,液压机压铸工艺实现了全流程的数字化监控和智能化管理,提高了生产的灵活性和响应速度,为制造业转型升级提供了强大动力。

提升行业竞争力:液压机压铸工艺的应用,使得企业能够生产出高质量、高附加值的产品,从而提升了行业的整体竞争力。在全球化竞争日益激烈的背景下,掌握先进的液压机压铸工艺,成为企业赢得市场的重要武器。

培育新兴市场和应用:液压机压铸工艺的不断进步,催生了许多新兴市场和应用领域。例如,在新能源车辆、5G通信设备、智能家居等新兴领域,液压机压铸工艺提供了高效、可靠的制造解决方案,开辟了新的市场空间,助力行业实现多元化发展。

液压机压铸工艺的创新与应用,不仅在提升制造产能和产品质量方面发挥了重要作用,还为各行业的技术升级和市场拓展提供了坚实的基础。通过不断和优化,液压机压铸工艺将继续助力制造业的高质量发展,推动行业迈向更高水平的智能化和绿色化。